Wir beschäftigen uns mit verschiedenen Arten von Zellen, Batterien und Energiespeichersystemen.

Bei Fragen zu unseren Produkten hinterlassen Sie uns bitte eine Nachricht, wir melden uns innerhalb von 24 Stunden bei Ihnen.

Wir beschäftigen uns mit verschiedenen Arten von Zellen, Batterien und Energiespeichersystemen.

Bei Fragen zu unseren Produkten hinterlassen Sie uns bitte eine Nachricht, wir melden uns innerhalb von 24 Stunden bei Ihnen.

Wenn wir das fertige Lithium-Batterieprodukt betrachten – sei es eine kleine zylindrische Zelle oder ein großes Akkupack – bleibt der Weg von den Rohstoffen oft verborgen. Die Herstellung einer leistungsstarken und sicheren Batterie gleicht einer Symphonie, die aus dem harmonischen Zusammenspiel von Materialwissenschaft, präziser Fertigung und intelligenter Steuerung entsteht. Lassen Sie uns die einzelnen Schritte dieses Prozesses genauer betrachten und den gesamten Weg von der einzelnen Zelle zum kompletten Akkupack nachverfolgen.

Zellherstellung – Die Entstehung des „Herzens“ der Batterie

In dieser Phase werden Rohstoffe durch mehrere präzise Schritte in die zentralen Energiespeicherkomponenten umgewandelt:

SchlammmischungAktive Materialien für die Kathode und Anode werden mit Leitmitteln und Bindemitteln zu einer gleichmäßigen Suspension vermischt.

PräzisionsbeschichtungDie Suspension wird gleichmäßig auf ultradünne Metallfolien aufgetragen – Aluminium für die Kathode, Kupfer für die Anode – mit einer Genauigkeit im Mikrometerbereich, um eine gleichbleibende Zellkapazität zu gewährleisten.

Kalandrieren und SchneidenNach dem Trocknen werden die beschichteten Folien auf eine präzise Dicke und Dichte komprimiert und anschließend in schmale Streifen mit sauberen, gratfreien Kanten geschnitten, die für die Zellmontage bereit sind.

Zellenbaugruppe – Gehäuse des Leistungskerns

Sind die Elektroden fertig, besteht der nächste Schritt darin, den Funktionskern der Batterie zu bauen und ihm ein schützendes Gehäuse zu geben.

Der Prozess unterscheidet sich hier je nach endgültiger Zellform. Bei den hochdichten, platzsparenden Designs von Pouch- und Prismenzellen werden die Elektroden wie präzise Schichten eines Sandwiches gestapelt, wodurch der Platz optimiert und eine gleichmäßige innere Spannung gewährleistet wird.

Für die klassischen und robusten zylindrischen Zellen (wie z. B. 18650 oder 21700) kommt ein Hochgeschwindigkeits-Wickelverfahren zum Einsatz. Dabei werden Anode, Separator und Kathode zu einer engen „Wickelrolle“ zusammengewickelt – eine bewährte und hocheffiziente Methode.

Als Nächstes wird der Kern versiegelt. Die Elektrodenlaschen werden präzise per Laser an die Anschlüsse geschweißt – eine kritische Verbindung, die mit einem empfindlichen Helium-Lecksuchgerät auf Dichtheit geprüft wird. Abschließend wird der Kern verkapselt – entweder in ein robustes Stahlgehäuse (zylindrisch/prismatisch) eingesetzt oder in einem flexiblen, leichten, aluminiumlaminierten Beutel versiegelt.

Trocknung und Befüllung: Die Zellen werden 12–24 Stunden lang bei 85–105 °C unter Vakuum getrocknet, um den Feuchtigkeitsgehalt auf ppm-Werte zu reduzieren. Anschließend wird der Elektrolyt präzise dosiert und unter Vakuum eingespritzt.

Abdichtung: Die sofortige hermetische Abdichtung (mittels Laserschweißen oder mechanischem Verpressen) isoliert die Zelle von Feuchtigkeit und Sauerstoff.

Bildung und Gradierung

Entstehung: Beim ersten Ladezyklus bildet sich ein dichter SEI-Film (Solid Electrolyte Interphase) auf der Anodenoberfläche. Diese „Geburtsurkunde“ der Zelle bestimmt ihre Zyklenlebensdauer, Sicherheit und Gesamtleistung.

Bewertung: Die Zellen werden vollständigen Lade-Entlade-Tests unterzogen, um die tatsächliche Kapazität, den Innenwiderstand und die Selbstentladung zu messen. Die Zellen werden in zusammengehörige Gruppen mit einer Abweichung von weniger als 2 % sortiert.

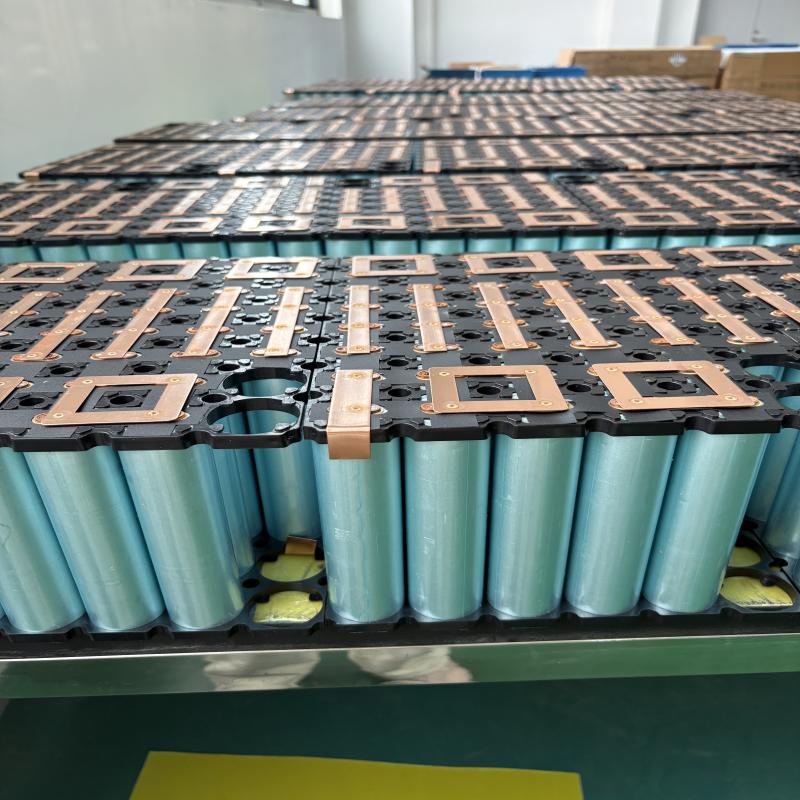

Integration des Akkupacks (PACK) – Vom „Einzelnen“ zum „Team“

Zellscreening und -abgleichDie Zellen werden anhand ihrer nahezu identischen Kapazität, Spannung und ihres Innenwiderstands gruppiert, um den Effekt des schwächsten Glieds zu vermeiden.

Montage und VerbindungReihen-/Parallelschaltungen verwenden Stromschienen oder flexible Leiterplatten (FPC). Laserschweißen oder Verschrauben erzielen einen extrem niedrigen Kontaktwiderstand (<0,1 mΩ) und hohe mechanische Festigkeit.

Sensorik und WärmemanagementIntegrierte Temperatursensoren (typischerweise einer pro 2–4 Zellen) sowie Flüssigkeitskühlplatten oder Luftkanäle halten die Temperaturunterschiede zwischen den Zellen innerhalb von 5°C.

Endmontage

Strukturelle IntegrationModule, Gebäudeleittechnik, Komponenten für das Wärmemanagement (Rohrleitungen, Pumpen, Lüfter) und Hochspannungs-Anschlusskästen (Relais, Sicherungen) sind in einem robusten Gehäuse untergebracht, das strenge mechanische Normen hinsichtlich Vibrations-, Stoß- und Druckfestigkeit erfüllt.

BMS & KabelbaumDas Batteriemanagementsystem – oft als das „Gehirn“ des Akkus bezeichnet – überwacht kontinuierlich jede Zelle, führt einen aktiven Ladeausgleich durch, steuert die Temperaturregelung, führt eine Fehlerdiagnose durch und ermöglicht einen mehrschichtigen Schutz.

Testen & ValidierenDie fertigen Pakete werden IP67/IP68-Dichtheitsprüfungen und realen Alterungszyklen unterzogen, um eine stabile, zuverlässige und dauerhafte Leistung unter realen Betriebsbedingungen zu gewährleisten.

Unser Versprechen: Fokus auf Integration, Engagement für Qualität

Strenge WareneingangsprüfungJede einzelne Zelle wird einer vollständigen erneuten Prüfung hinsichtlich Kapazität, Innenwiderstand und Aussehen unterzogen, wobei eine Abweichung von weniger als 1,5 % zulässig ist. Dadurch wird sichergestellt, dass Schwachstellen von vornherein aussortiert werden.

PräzisionsfertigungVon der Zellenabstimmung bis hin zu lasergeschweißten Stromschienenverbindungen überwacht unser automatisierter Prozess wichtige Parameter in Echtzeit und gewährleistet so vollständige Rückverfolgbarkeit und Konsistenz.

Kundenspezifisch abgestimmtes BMSUnsere BMS-Plattform ist mit aktivem Lastausgleich und intelligenten Wärmemanagementstrategien ausgestattet, um die Zellleistung zu maximieren. Jedes System wird vor dem Versand umfassenden Funktionssicherheitstests unterzogen.

Vollständige Zustandsprüfung: Jeder Akku wird IP68-Dichtheitsprüfungen, Vibrations- und Stoßfestigkeitstests sowie Hoch-/Tieftemperaturzyklen unterzogen, um einen zuverlässigen Betrieb unter realen Bedingungen zu gewährleisten.

Wir sind Ihr Partner, der Zellen versteht, sich durch Integrationsstärke auszeichnet und der Qualitätskontrolle höchste Priorität einräumt – und Ihnen gründlich validierte, zuverlässige Energielösungen liefert.

Häufig gestellte Fragen:

F: Ist eine Duracell-Batterie eine Lithiumbatterie?

A: Nein. Duracell-Batterien für Endverbraucher sind Alkali- oder NiMH-Batterien. Unsere rackmontierten Lithium-Batteriesysteme verwenden LiFePO4-Zellen in Industriequalität, die für Energiespeicheranwendungen entwickelt wurden.

F: Woran erkenne ich, ob ich eine Lithiumbatterie habe?

A: Achten Sie auf die Bezeichnung „LiFePO4“ oder „Li-Ion“ auf dem Etikett sowie auf die Nennspannung (3,2 V/Zelle). Unsere Systeme zeigen Chemie, Kapazität und Zertifizierungszeichen deutlich an, um eine einfache Identifizierung zu gewährleisten.

Eine Nachricht hinterlassen

Scannen zu Wechat :

Hi! Click one of our members below to chat on